超音波溶着機「SUW300」を使用して熱可塑性エラストマーをニット生地でサンドイッチにし剥離強度を計測しました。

| 対象素材 | 熱可塑性エラストマー(TPE) |

|---|---|

| 使用機器 | 超音波溶着機【SUW300】 |

熱可塑性エラストマーとは、熱を加えると軟化して流動性を示し冷却すればゴム状に戻るという性質の為、成形加工に適し、ゴムのように加硫(硫黄を加える事)の必要がなく様々な状態を作り出せることから、樹脂とゴムの中間素材として需要が拡大している素材です。

そんな折、某メーカー様からさまざまな素材を提供いただきましたので、溶着した上で剥離強度を確認し、ご了解をいただいた上で公開させていただきます。

当社の超音波溶着機のラインナップは、出力40Wの小型超音波溶着機 AUH30CW から、出力150WのSUW150、出力300WのSUW300まで3機種があり、用途に応じてお選びいただいておりますが、超音波業界の中では小型に属します。

今回は最も出力の強いSUW300を使用してみました。

ホーンは別売ながらテスト用として手元にありましたチタン製 3mm×30mmを使用しています。

ホーン先端の形状は溶着強度に影響する部分ですので隠させていただきました。ご了承をお願い致します。

溶着時間は、上の画像で1.0と表示されている部分、1秒に設定。(設定すると発振スイッチを押し続けても1秒で発振が止まります。) 荷重は約50N、溶着は一般的に、出力 × 荷重 × 時間 + ホーン先端形状で決まりますが、実はもうひとつ大事なポイントがあります。それは当社のノウハウでもありますので、ここではもったいぶらせてください。

※写真にはSUW150が写っていますが、実際に使用した機種はSUW300となります。

約0.5mm厚の熱可塑性エラストマーを約0.3mmのニット素材で挟んだ厚さ約1.1mmを溶着します。

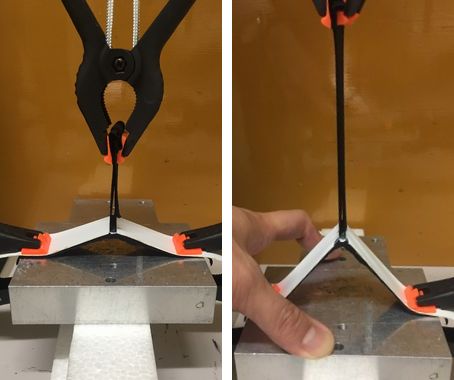

ではやってみましょう。 ↓ は、ニット + エラストマー + ニットの順で重ね、溶着機のホーンを当てた状態です。

溶着時間 1秒 + ホールド時間 1秒としました。(実はこのホールド時間も大事です。)

スイッチを入れると軽くジュッという音がして溶着が完了します。

溶着した素材の下ニット部とエラストマーを台座にクランプしてから、上ニット部の左右を上部で合わせクランプします。

← こんな感じです。

この状態で上部を引っ張り、上ニット部とエラストマーとの剥離強度を計測します。

※ テスト後、写真を取り忘れたことに気づき、慌てて同じ素材を使ってテストしようとしたところ同じ色の素材が無かったために色違いの同素材を使用しテストすることになりました。

← 左が計測前、右が計測中です。

かなりの力で引いていることがわかります。

結果、今回の素材を使用した剥離強度は概ね40Nでした。

40Nを超えると素材が溶着部の角で切れてしまうのでもう少しホーン形状を考えればさらに強度が出そうです。 (ありあわせのホーンを使ったため参考まで)

← 素材が切れた時点での画像です。

左の白い部分が切れているのがニット素材の間に挟んだ熱可塑性エラストマーです。 ニット素材はまだ中央で繋がっています。本来であればエラストマーは中央の溶着部を介して右側と繋がっているのですが、先に切れてしまいました。

原因はホーン形状にもあると思いますが、溶着時に素材に加わった熱により素材が弱くなったことも捨てきれません。

このように素材によってさまざまな工夫をしながらテストを重ねより良い条件を導きだしていくのが当社営業サービスチームの仕事です。

今回の素材はひとつの例ですが、新素材等の溶着・カットでお困りの事がございましたらお気軽に当社の無料サンプルテストサービスをご利用ください。

サンプル素材検証テストを依頼する スズキ超音波溶着機のデモ機貸出し申込み